NEWS

リバースエンジニアリング Vol.3:生産ライン停止を最短で復旧!折損シャフトの再生加工(短納期事例)

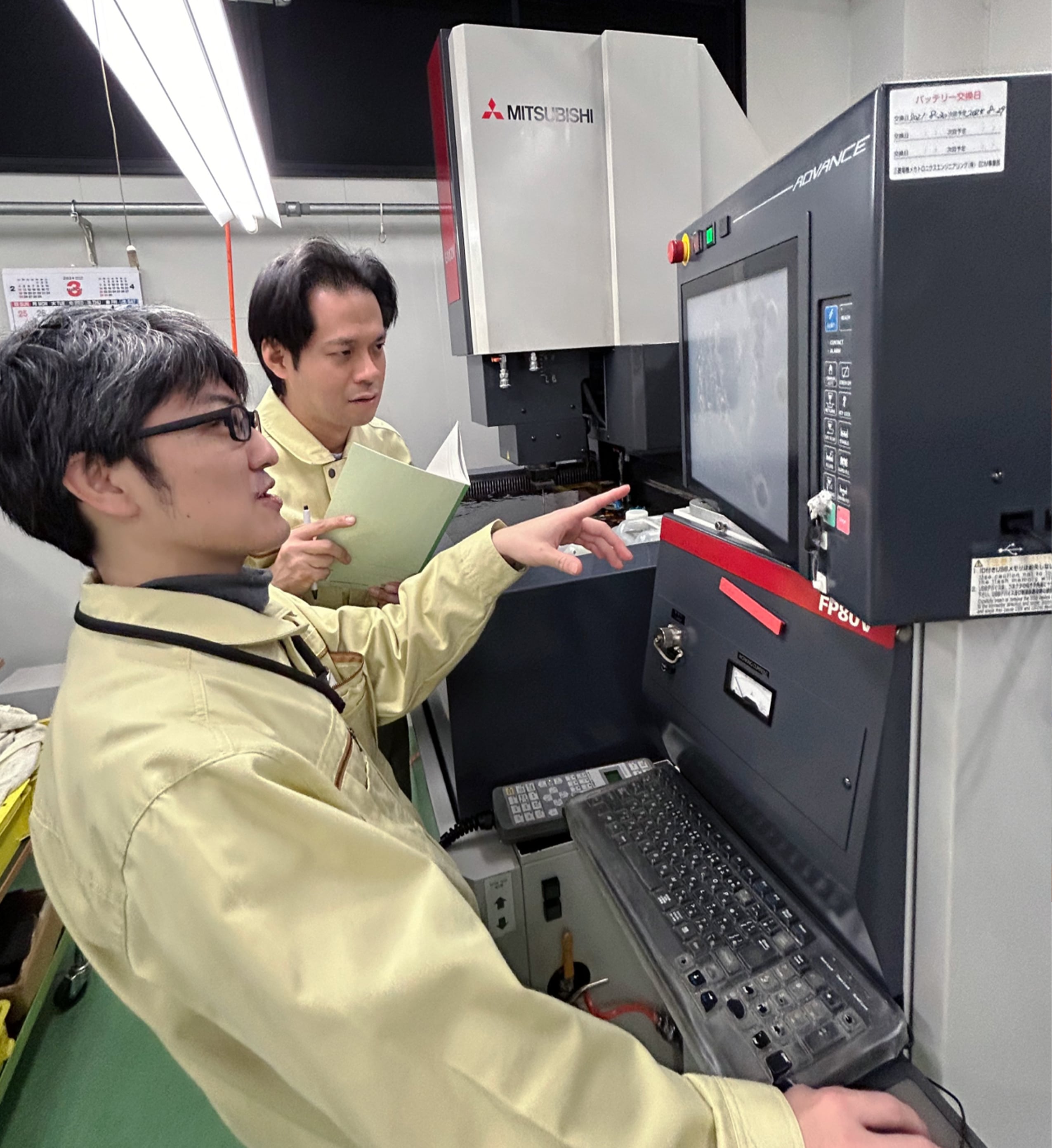

折れたシャフトを“2日で復旧” ― 現場を止めない応急再生加工の実例

生産ラインの稼働中、突然シャフトが折れてラインが停止する──

現場では決して珍しくないトラブルですが、復旧までの時間が長引くほど生産に大きな影響が出ます。

しかし実際には、設備メーカーへ修理や部品製作を依頼すると、数週間〜数ヶ月待ちになることも珍しくありません。

この「待てない」「今日にも動かしたい」という切羽詰まった状況こそ、タカタ精密が力を発揮できる場面です。

発生したトラブル:生産中にシャフトが突然折損

今回のご相談は、ライン稼働中にシャフトが突然折れてしまい、装置全体がストップしてしまったケース。

折れたシャフトは生産工程の重要な回転部であり、「すぐに動かしたい」という強いご要望がありました。

支給された折損シャフトは下記の状態でした。

📌 両端が完全に折れて分離状態

📌 精度を保ったままの接合が必要

応急とはいえ、いい加減な修理では“数時間で再び折れる”可能性もあります。

現場を止めないためには、強度を確保した応急再生加工が必須でした。

迅速復旧のために取った方法

ねじれ荷重に弱い外周溶接。だからこそ“芯材を入れて補強する”判断を実施。

折損したシャフトを接合する際、

一見すると 外周を溶接すればつながる ように思われがちです。

しかし今回のシャフトは、装置の構造上 強いねじれ(トルク)を受け続ける部品 でした。

そのため、外周溶接だけでは十分なねじり強度が得られず、

「再び同じ部分から折れる」可能性が高いと判断しました。

これは、タカタ精密がこれまで多くの修理・再生加工の中で得てきた経験則でもあります。

そこで今回は——

折れたシャフトの内部に“焼き入れシャフト”を芯材として挿入し、ねじり強度を大きく高める補強構造 を採用しました。

採用した応急接合方法

-

折損両端に座グリ(深穴)加工

→ 芯材を確実に保持できる深さと精度を確保 -

高硬度の焼き入れシャフトを内部に挿入

→ トルク荷重に耐える“中芯”として機能 -

ねじ止めで軸芯を固定し、溶接よりも強い接合に(ネジ止めにも一工夫しています)

→ ねじれ方向の応力を受けてもズレや再折損が起きにくい構造

この工法により、外周溶接だけでは得られない 高い耐ねじり強度 を確保し、

「応急的だが現場で十分使える強度」を実現しました。

超短納期:2日で稼働復旧

今回も緊急案件としてすぐに対応し、

支給からわずか“2日後”には現場で使える状態に復旧。

設備メーカーでは数週間〜数ヶ月かかるケースもあるため、

「すぐにラインが動いた」と非常に喜ばれました。

まとめ ― 技術判断と経験から成り立つ応急再生加工

今回の事例は、

単に折れたシャフトをつなぐだけでなく、

“どうすれば再び折れずに使えるのか” を考え抜いた技術判断がポイントでした。

-

溶接だけではねじれに耐えない

-

芯材を入れることで内部から補強できる

-

現物解析〜再生加工まで一貫対応

-

圧倒的な短納期でライン停止時間を最小化

タカタ精密では、

“現場で本当に使える応急復旧” を追求し続けています。

📌 関連記事(部品実績はこちら)

👉 https://takataseimitsu.com/works_cat/reverse-engineering/

「現物から図面化」「再生加工」「設計変更」など多数掲載しています。

👉リバースエンジニアリング Vol.1:リバースエンジニアリングとは?図面なし部品を復元・設計変更して再製作する技術

👉リバースエンジニアリング Vol.2:透明BOXで“見える化”!リバースエンジニアリングによる現場改善事例