PRODUCTS

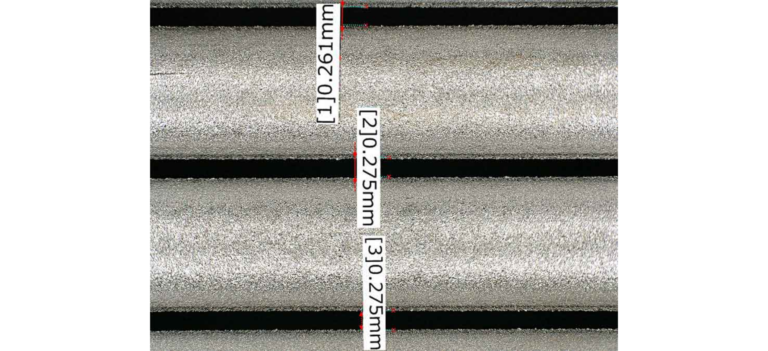

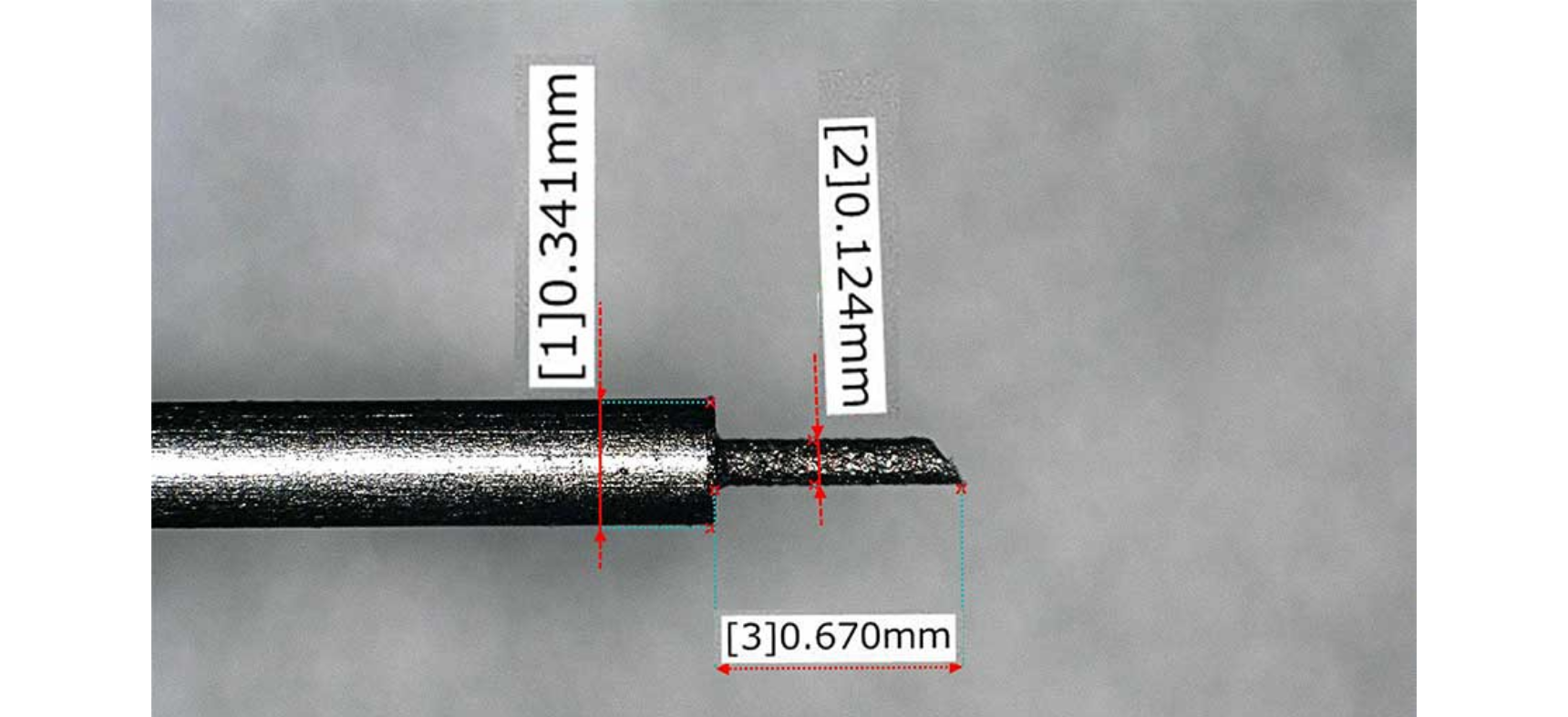

太さ0.3mmの線材をより細く加工できませんか?

お客様の課題

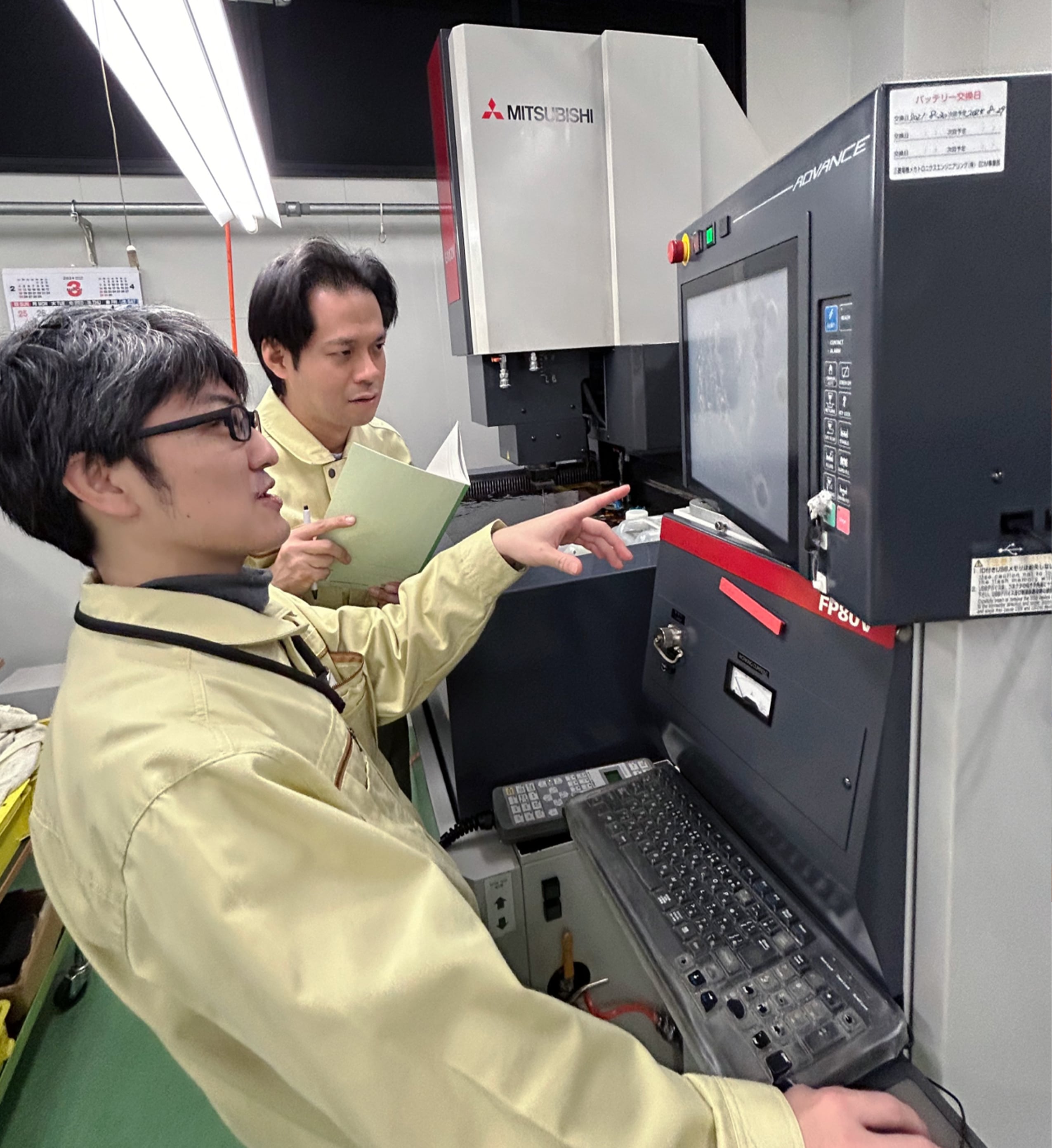

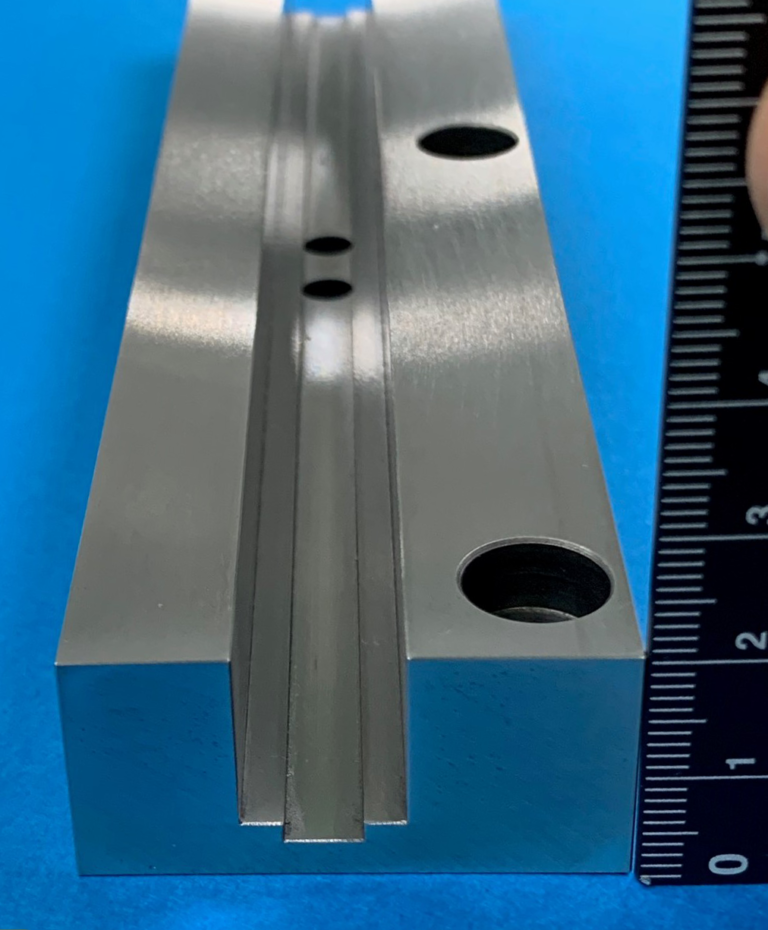

新技術工法開発のための試作加工です。線材をより細く加工するための相談を聞いていただけませんか?

ご提案・解決方法

加工前の線材も0.341mmと非常に細いため、クランプ方法と電極を工夫しました。また、特殊金属のため加工設備メーカーのテクニカルセンターに、技術アドバイスを受けながら最適な加工条件を模索しました。結果は0.124mmまで線材を細くすることができ、お客様の要望に応えられました。

関連タグ

- #追加工

CONTACT US