PRODUCTS

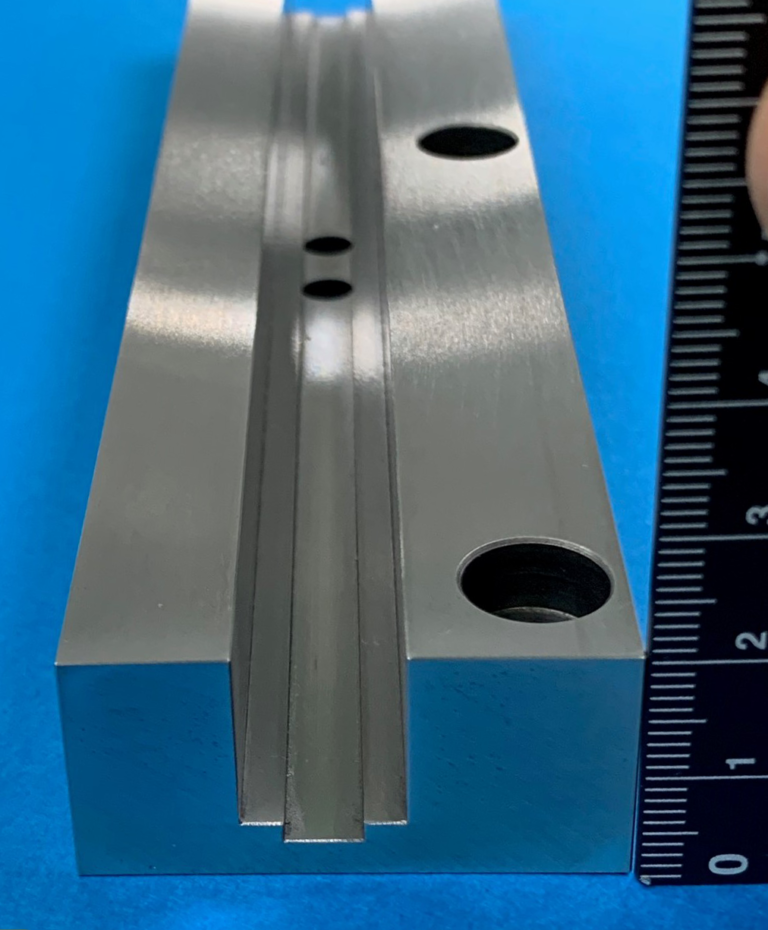

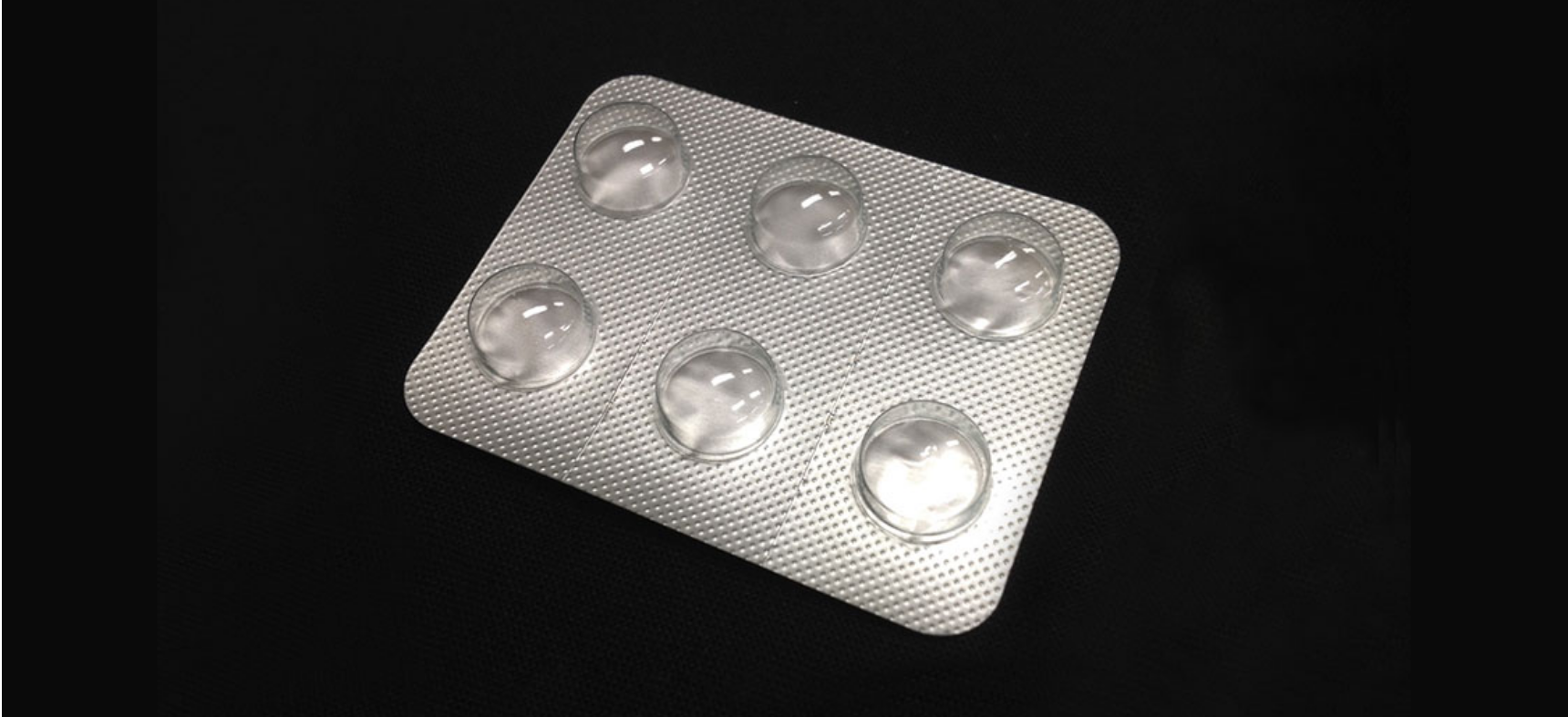

作業工数の簡易化を目指した結果、品質が向上! 「医薬品包装裁断用の機械刃物」

お客様の課題

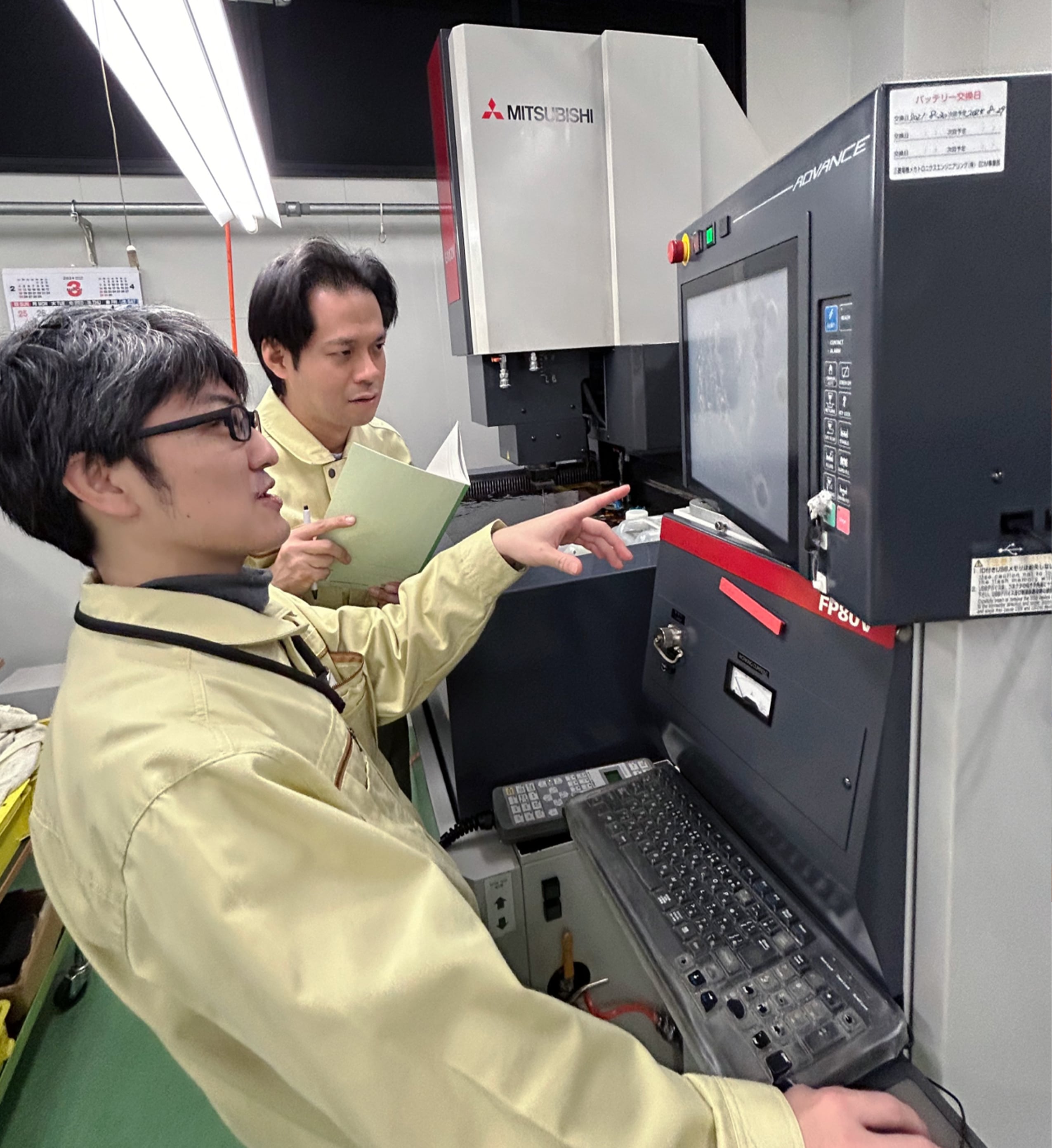

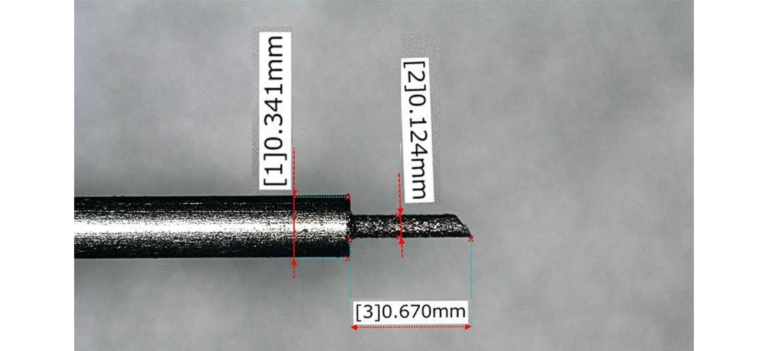

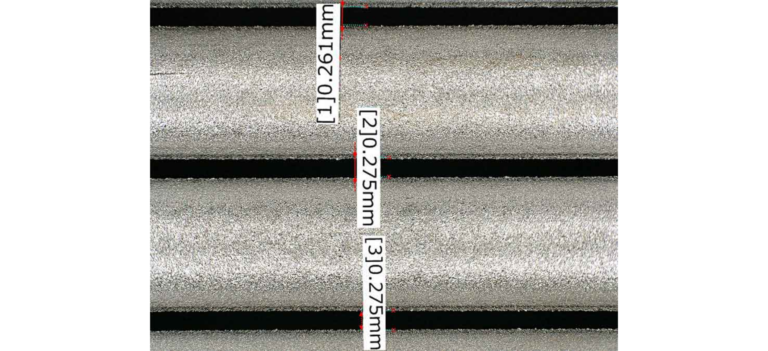

現在、職人が手作業で裁断用刃物の「刃と刃の合わせ」や「刃付け」を行っています。しかし、手作業なので職人によって刃の品質がバラつくことが問題点です。品質を安定させ、作業工数を削減し、かつキレイに切断する方法はありませんか?

ご提案・解決方法

職人の手作業で加工していた「刃と刃の合わせ」と「刃付け」は、機械加工に置き換え、品質の安定化を図りました。ミクロン単位で調整が必要な「刃と刃の合わせ」は弊社の技術者が最終調整をします。実際にご使用を頂き、作業の簡易化だけでなく、裁断された製品の品質の安定化の実現ができました。「刃付け」の最終仕上げはお客様の職人がされる場合もあります。弊社からは刃付けについて有効な処理のご提案もさせていただいております。

関連タグ

CONTACT US