NEWS

リバースエンジニアリング Vol.1 :リバースエンジニアリングとは?図面なし部品を復元・設計変更して再製作する技術

リバースエンジニアリングとは

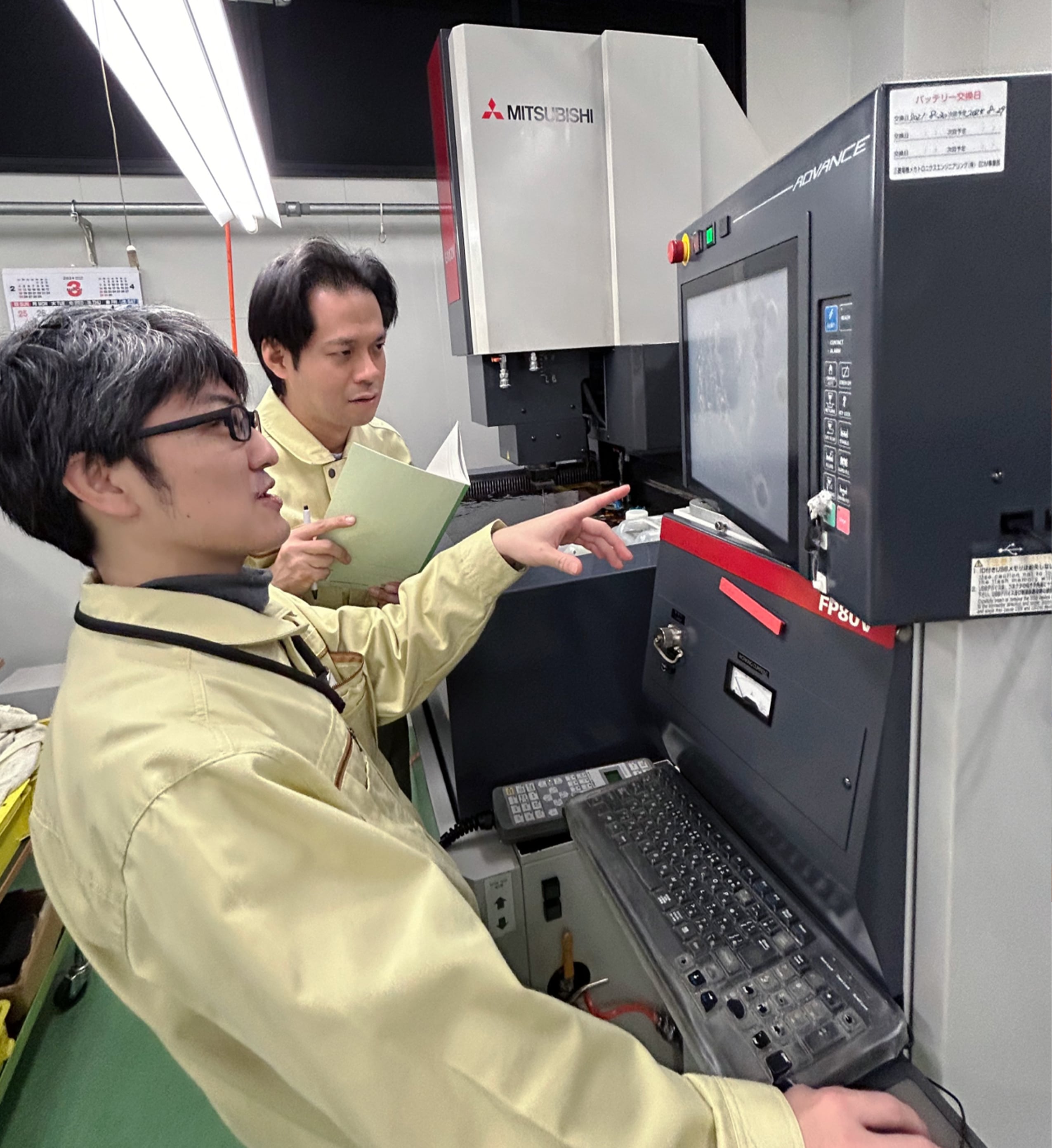

リバースエンジニアリングとは、既存の製品や部品を解析して図面データを復元する技術を指します。

本来は完成品を分解・解析して設計情報を再現する行為を意味しますが、製造現場では「図面のない部品を現物から図面化し、必要に応じて設計変更・再製作する技術」として広く活用されています。

タカタ精密では、単なる図面化に留まらず、現場の課題解決を見据えた設計変更や加工方法の最適化まで含めて対応しています。

タカタ精密のリバースエンジニアリングの流れ

当社のリバースエンジニアリングは、以下のプロセスで進めています。

-

生産現場のお困りごとをヒアリング

-

現物部品を採寸・測定し、図面化

-

必要に応じた設計変更(組立性・耐久性・メンテ性の向上など)

-

見積・製作・納品

この一連の流れにより、単なる復元にとどまらず、「より使いやすく、長持ちする部品」として再現することを可能にしています。

なぜリバースエンジニアリングが必要なのか

生産現場では、次のような課題が頻発します。

-

古い装置の部品に図面が残っていない

-

海外製設備のため部品供給が不安定

-

設計変更したいがメーカー対応に時間がかかる

-

とにかく早く交換部品をしたい。(欠損、劣化、不良多発箇所)

こうした状況で、「現物から図面化 → 設計変更 → 短納期製作」を実現できるのが、タカタ精密のリバースエンジニアリングです。

現場から直接依頼をいただく理由

タカタ精密は、医薬品工場、クリーム充填ライン、ティーパック生産ライン、製鉄所など幅広い分野の現場から直接ご依頼をいただいています。

その理由はシンプルです。

-

現場担当者と直接やり取りして改善を反映できる

-

10年以上にわたり「お困りごと」を解決してきた実績がある

- 設備メーカーより納期で優位性がある

この積み重ねが信頼につながり、数多くのリピート案件へと広がっています。

注意点とお願い ― より良い図面化・製作のために

リバースエンジニアリングには「図面がない部品を復元できる」という大きなメリットがありますが、情報不足のまま図面化を進めると失敗につながるリスクがあります。

過去には、部品をご支給いただき図面化したものの、実際に組み付ける際にわずかな寸法差や公差不足により、本来の機能を十分に発揮できないケースがありました。これは、公差や組付け条件などの情報が十分に共有されていなかったことが原因です。

製作に入る前には必ず当社で作図した図面をご確認いただいておりますが、現場オペレーターの方は設備設計者ではないため、細かな公差設定まで把握するのは難しい場合があります。そのため、用途や組付け条件に関する追加情報をいただければ、より精度の高い図面化と安定した品質につながります。

具体的には次の情報をご共有いただければ幸いです。

-

用途や組み付く部品の形状・精度に関する情報

-

焼き入れや表面処理の有無

-

実際の使用環境で求められる精度や耐久性

こうした情報が多ければ多いほど、図面の精度が高まり、製作した部品の信頼性が向上します。

また、当社が作成する図面には、これまで培ってきた独自のノウハウや改善提案が組み込まれています。これらはお客様の生産性向上に直結する技術情報でもありますので、図面データの管理はお客様と当社内に限定し、第三者への提供や流用はお控えいただけますと幸いです。

まとめ ― 現場に寄り添うリバースエンジニアリング

リバースエンジニアリングは単なる図面復元技術ではなく、現場の課題を解決するための設計・製作プロセスです。

タカタ精密では、図面のない部品も「現物から図面化 → 設計変更 → 製作」という流れで対応し、短納期で高精度な部品を提供しています。

そして、過去の失敗から学んだ注意点やお客様へのお願いを大切にすることで、より高品質なものづくりを実現するパートナーとして選ばれ続けています。

今後のコラムでは、実際の現物図面化事例や短納期対応のノウハウを紹介していきます。

関連記事:リバースエンジニアリング事例集

図面のない部品を現物から図面化し、設計変更・短納期製作を行った実績を多数公開しています。具体的な部品例はこちらからご覧ください。

👉 リバースエンジニアリング部品例