NEWS

リバースエンジニアリング Vol.2:透明BOXで“見える化”!リバースエンジニアリングによる現場改善事例

BOX内を「見える化」 ― 生産現場の声から生まれた改善設計

生産ラインでは、NG品(不良品)が投入されるBOXの中身を確認する際、

「どれくらい溜まっているのか一目で分かりにくい」

という声を現場の担当者からいただくことがありました。

タカタ精密では、このような現場の“ちょっとした不便”を形にすることを大切にしています。

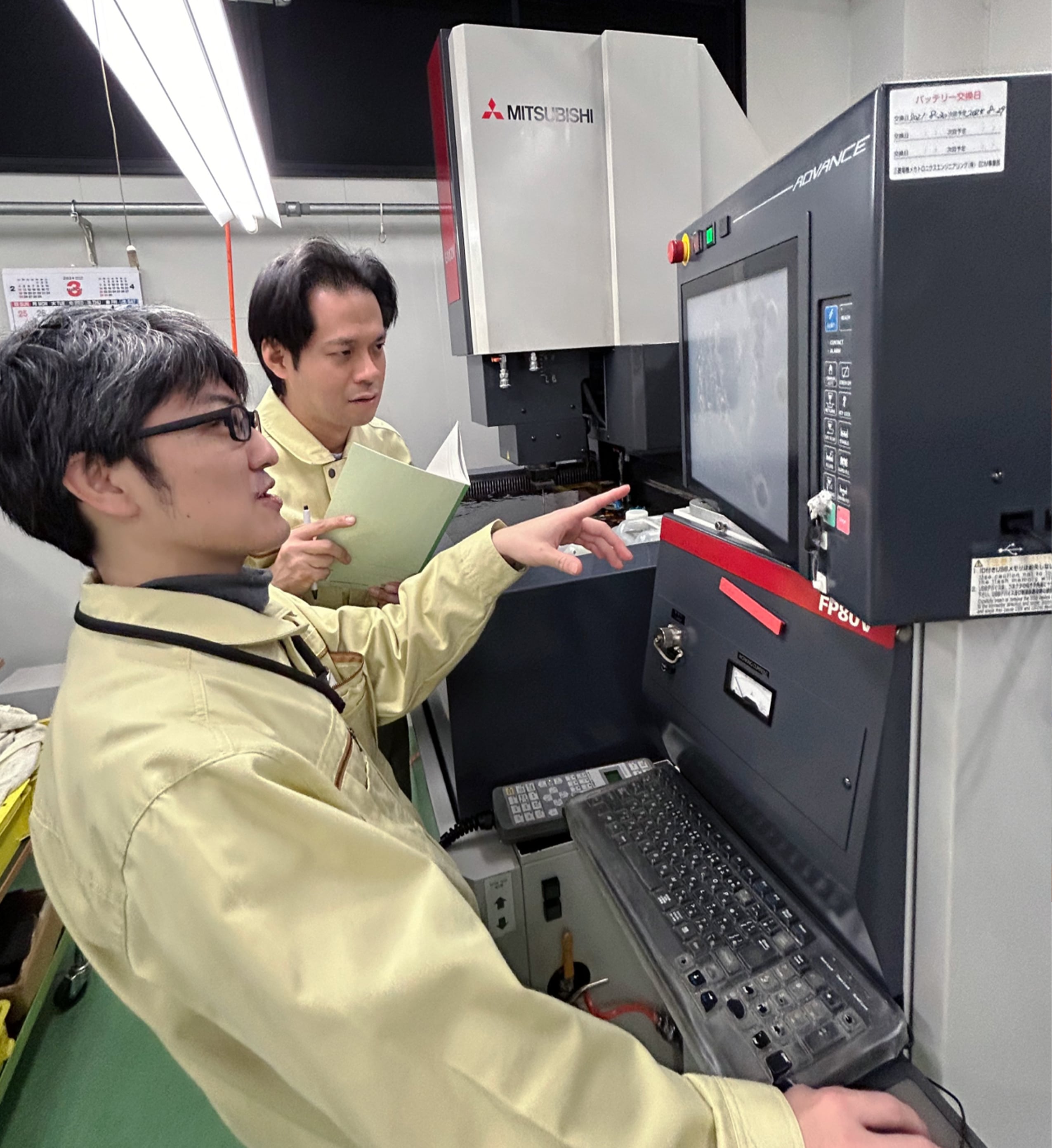

🔍 現物を図面化し、構造を見直す

既存のステンレス製BOXをお預かりし、現物から正確に寸法を測定。

リバースエンジニアリングにより図面を起こし直した上で構造を再設計しました。

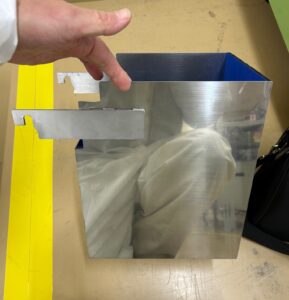

そして、側面の一部を透明アクリル板に置き換える「見える化仕様」を採用。

BOX内部の残量がひと目で分かるようになりました。

- 改善前

- 改善後

🧩 強度と清掃性を両立した構造

ステンレスとアクリルの組み合わせによる強度確保や、シンプルな構造を意識して設計しています。

透明化することで内部の状態を正確に把握でき、製品管理の確実性が向上します。

💡 現場の声 × タカタ精密の設計力

この改良により、

-

NG品の蓄積量が一目で確認できる

-

定期的なBOXチェックの手間を削減

-

作業者のミス防止・効率向上

といったメリットが生まれました。

単なる「復元」ではなく、現場の課題を解決する設計提案こそがタカタ精密のリバースエンジニアリングです。

🔗 関連記事

実際に図面化・再設計を行った他の事例も公開しています。

👉 リバースエンジニアリング部品例はこちら

👉リバースエンジニアリング Vol.1 :リバースエンジニアリングとは?図面なし部品を復元・設計変更して再製作する技術