NEWS

研磨Vol.2:荒取り研磨とは?焼入れ後の反りや歪みを極力無くす高精度加工技術

焼入れ後に発生する反り・歪みという課題

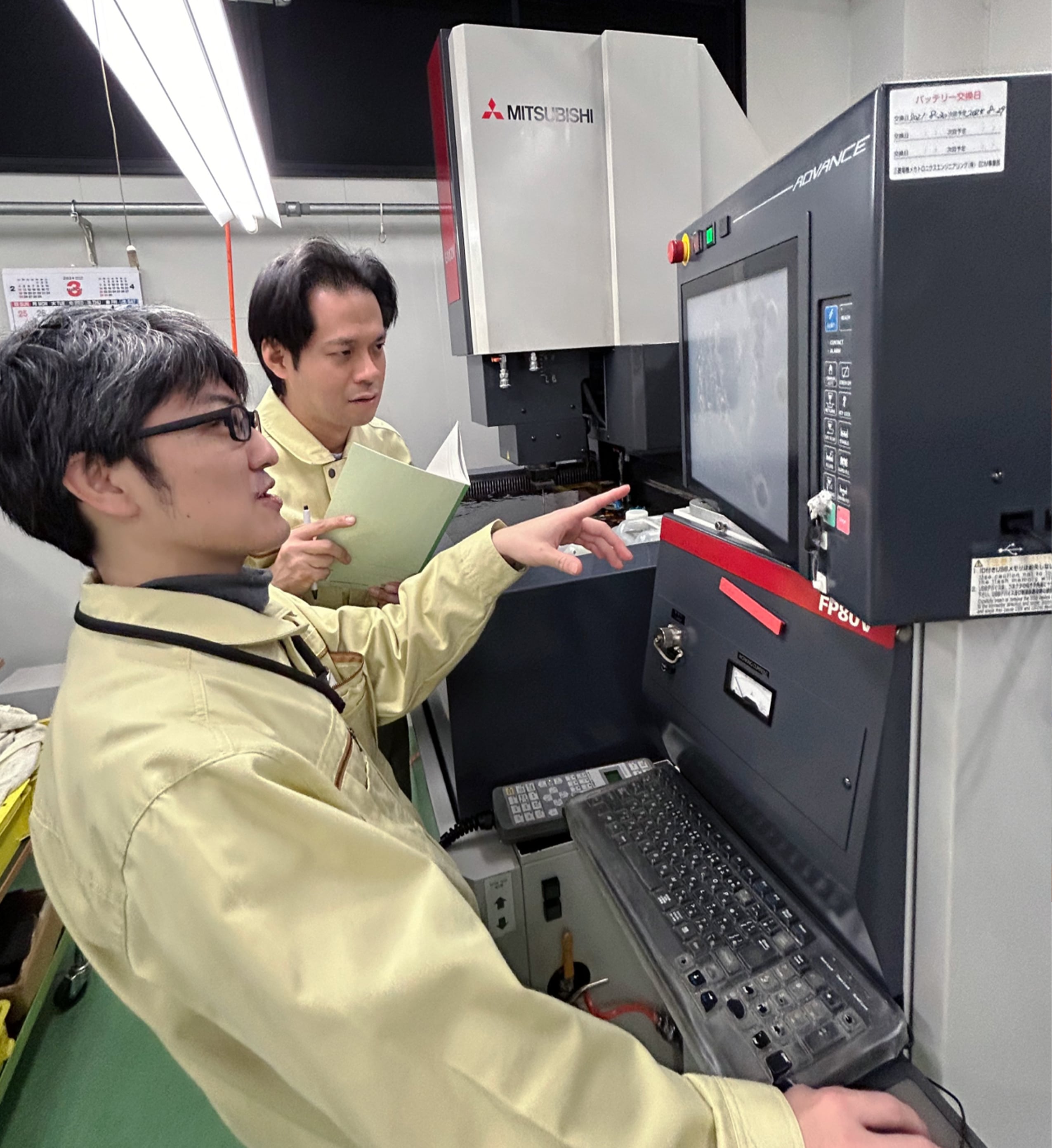

焼入れ後の部品には、反りや歪みが発生しやすく、高精度加工において大きな課題となります。

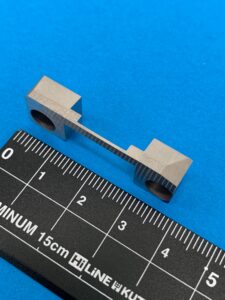

特に「長くて薄い」形状の部品は、熱処理によって変形が出やすいため、寸法精度や直角度を確保するのが難しくなります。

そのため、「焼入れ前に荒取りをどのように行うか(形状や加工条件)」が品質を左右します。ここには、技術者の経験と工夫が欠かせません。

フライスに頼らない独自の荒取り研磨技術

通常、荒取り加工は焼入れ前にフライス盤やマシニングで切削するのが一般的です。

しかしタカタ精密では、あえて焼入れ後に研磨機で荒取りを行う独自の手法を取り入れています。

これは「荒取り=フライス」という常識から一歩踏み出した、現場発の工夫です。

焼入れ後に研磨で荒取りを行うメリット

焼入れ前に大きく荒取りを入れると、形状によっては焼入れ後に反りや歪みが増大しやすくなります。

そこでタカタ精密では、焼入れ後に研磨で荒取りを加え、その後六面研磨を行うことで、反りや歪みを極力無くし、安定した精度を実現しています。

「長くて薄い部品」や「搬送レールのような基準部品」では特に効果を発揮し、装置組立のしやすさにつながります。当社では、図面には表れない組立性まで考慮し、加工の段階から組み立てやすい高精度部品づくりを意識しています。

荒取り研磨で品質安定、反り直しの手間を削減

一見すると「焼入れ後に研磨で荒取りを行うのは効率が悪い」と思われるかもしれません。

しかし、この方法を取ることで後工程での反り直しが容易になり、結果的に製品全体の品質を安定化できます。

まとめ ― 独自ノウハウが生み出す高精度部品

「荒取り=フライス」という従来の発想にとらわれず、研磨による荒取りという独自アプローチを取り入れる。

これこそが、タカタ精密が反りの少ない高精度部品を実現できる理由のひとつです。

タカタ精密では、これからも現場で培ったノウハウを生かし、高精度・高品質な製品づくりに挑戦し続けます。

関連記事 ― 研磨シリーズ

- 焼き入れ後の荒取り研磨

- 製品中心部が細い部品

- 薄い部分は0.5mm厚